Transformación de empresa tradicional a empresa Lean

Una empresa española familiar creció hasta convertirse en líder de España en su especialidad y en una de las más grandes de Europa, con clientes en todo el mundo. En la actualidad, comprada por un holding español, está aplicando técnicas de Lean Manufacturing para actualizar y modernizar sus sistemas productivos.

La compra de una empresa familiar por parte de una corporación sin “dueño” visible, es un cambio brusco tanto a nivel organizacional como operativo. La cultura de una empresa, donde el dueño toma parte activa importante en todas las decisiones, puede ser incompatible con la cultura donde la autoridad está repartida entre diferentes personas y niveles.

El caso del que nos ocuparemos se trata de una empresa nacida como un pequeño taller de reparaciones de autocares, que fue incorporando la fabricación de recambios sencillos en las épocas de dificultades de importación de componentes. Con el tiempo se fue convirtiendo en un referente importante dentro de su especialidad y, finalmente, logró desarrollar diseños propios, incluyendo algunas patentes, hasta ser el principal fabricante de España y uno de los mayores de Europa en su gama de productos.

Actualmente, la empresa es proveedora a los fabricantes de carrocerías de autobuses y autocares más importantes de España y el resto de Europa. Fue comprada por un holding español que abarca múltiples actividades industriales. Desde el momento de la compra, se aplicó una política de trabajo en equipos como reemplazo de la fuerte dirección unipersonal.

El enfoque tradicional hubiese sido esperar a que la empresa comprada se adaptara a la cultura de la compradora. Sin embargo, se aprovechó la sinergia producida por el cambio y se lanzó un ambicioso plan de aplicación de técnicas Lean.

Productos

Hay tres líneas de productos:

- Productos específicos para cada cliente, fabricados sobre pedido, donde prácticamente ningún componente es estándar, salvo los de fijación.

- Producto de diseño único, de alto valor agregado, muchas tareas de montaje, con una producción de unas pocas unidades diarias.

- Productos de configuración personalizada para el cliente, sobre pedidos específicos, compuesta de componentes estándar que se fabrican en cantidades importantes, en stock permanente.

Producción

Cada una de las tres líneas de productos se produce en plantas diferentes, con procesos de producción específicos.

Entregas

La Empresa ha tenido problemas con el cumplimiento de fechas de entrega. Se libra una carrera diaria para poder cumplir con los clientes. Hay altos niveles de inventario de material en proceso y producto terminado.

Línea I

Situación encontrada: El tiempo real promedio de fabricación de una unidad es de 6 horas, más 12 horas de curado de un adhesivo.

Había 17 días de inventario a lo largo del proceso. Esto se debía fundamentalmente a que, a pesar de que se trabaja sobre pedidos específicos, el programador miraba hacia adelante, dentro del sistema, con un horizonte de hasta 6 meses y agrupaba todas las órdenes futuras de productos idénticos que pudiera encontrar, introduciendo en el sistema real de producción productos que se iban a despachar dentro de mucho tiempo. Lo hacía cada dos o tres días, según su conveniencia. Esta política respondía a dos causas:

- Hacer lotes grandes para reducir el impacto negativo de los tiempos de preparación de máquinas.

- Mantener las máquinas “ocupadas” para mejorar la eficiencia/productividad.

La propuesta

- Reducir los tiempos de preparación de máquinas aplicando técnicas de SMED (Preparación rápida de máquinas).

- Fijar como norma la revisión de la programación de la producción diariamente en vez de cada tantos días.

- Eliminar toda agrupación de órdenes a medida que el sistema se consolide (producir por pedido).

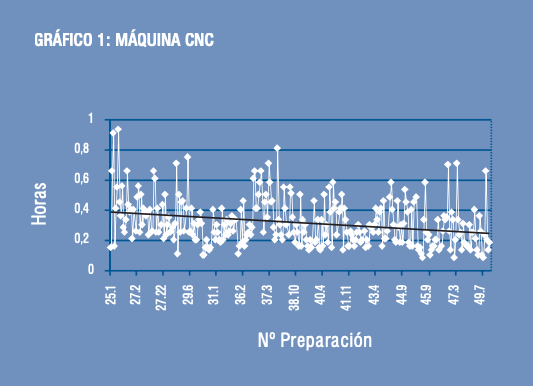

El gráfico 1 muestra los resultados. Al cabo del 6° mes ya se había logrado una reducción del 33% del tiempo de preparación. Se empleó mucho esfuerzo en la implantación de indicadores de medición del tiempo real de preparación de máquinas, inexistentes hasta ese momento, ubicados en cada máquina.

La dispersión de valores se debe a que se muestran todos los cambios en orden cronológico, independientemente de su complejidad. El objetivo fijado es que la recta de ajuste debe mostrar SIEMPRE una tendencia a la disminución tomando como referencia las últimas cuatro semanas.

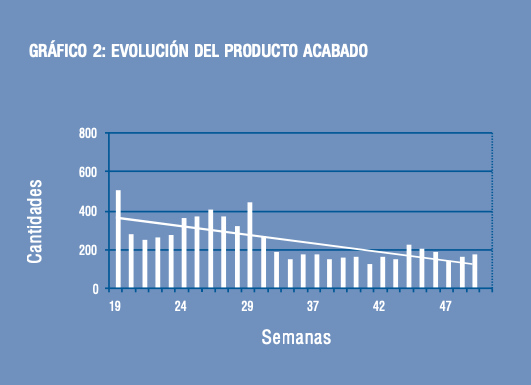

El gráfico 2 muestra la disminución del inventario de producto acabado como consecuencia de la eliminación de la agrupación de la producción y la disminución de los tiempos de preparación de máquina.

Línea II

Situación encontrada: El producto se armaba en seis mesas de montaje fijas sobre las que se trabajaba simultáneamente en seis productos con tres operarios que caminaban entre las mesas y hacia los almacenes de componentes. Se ensamblaba el producto independientemente del nivel de la demanda, para mantener al personal ocupado y sostener la productividad.

Se armaban submontajes en lotes de 20 a 40 cada vez de acuerdo al criterio del supervisor. No había utillaje específico adecuado y los tiempos de preparación eran relativamente altos. Estos submontajes se arman con componentes mecanizados en otros sectores de la planta y se programaban por medio de MRPII en lotes que, a veces, cubrían más de un mes de producción de producto acabado. Todo esto traía varias consecuencias negativas :

- Difícil control de la actividad ya que “siempre” había trabajo para los tres operarios, tanto en montaje del producto acabado como en subconjuntos, independientemente de la demanda.

- Siempre había un elevado inventario de subconjuntos armados a la espera de ser montados, sin ningún tipo de control de inventarios.

- El diagrama Spaghetti de la actividad mostró que se caminaban 380 metros (más de 5 minutos sólo caminando) buscando materiales.

La propuesta fue la siguiente:

- Reemplazar las 6 mesas de trabajo y las de armado de subconjuntos por una célula de montaje de subconjuntos y de montaje final, en la que puedan trabajar 1, 2 o 3 operarios según la demanda.

- Establecer un sistema de Kanban para el aprovisionamiento de componentes fabricados en sectores de mecanizado de la planta para quitarlo del sistema de MRPII y asegurar que sólo se fabrica lo necesario.

- Establecer un sistema de control de inventarios de producto acabado por medios de “máximo y mínimo” como modo para regular el volumen de producción a la demanda real

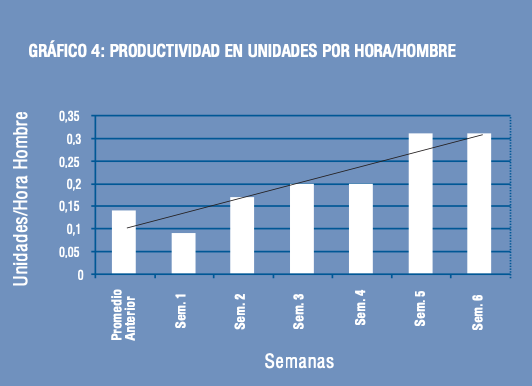

Con estas medidas se aumentó la productividad del sector en más de un 200%. En la actualidad, sólo se fabrica lo que se necesita y se facilita el control de la utilización de la mano de obra.

Cuando no hay demanda, los operarios se transfieren a otras actividades en lugar de mantenerlos “ocupados” adelantando producción no solicitada por el cliente.

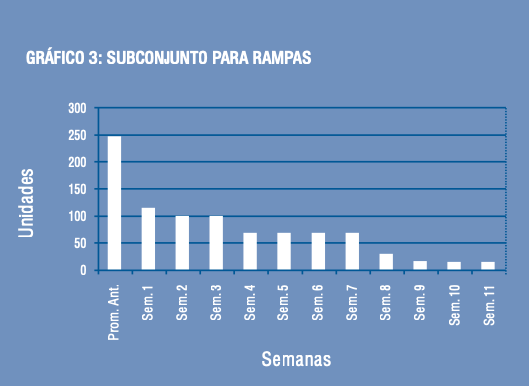

El gráfico 3 muestra la disminución de los niveles de inventario de los subconjuntos en un horizonte de 12 semanas.

El gráfico 4 muestra el incremento en la productividad por hora/hombre.

Estos dos extractos y ejemplos del proyecto de transformación LEAN; disminución de niveles de inventarios a través de una mejor planificación, reducción de los tiempos de preparación de máquinas y el incremento de la productividad a través de una mejor organización del trabajo, son sólo una pequeña muestra de todas las mejoras que se llevaron a cabo. El resultado final es que la empresa logró una cultura “LEAN” entre su personal y logró reducir sus tiempos de entrega en un 75%.