Equipo de trabajo con sistema productivo LEAN implementado

Las funciones y el comportamiento que se espera de los trabajadores, son claramente distintos en un sistema productivo LEAN y en un sistema productivo tradicional.

A diferencia de otras metodologías, el LEAN afecta a cada aspecto del trabajo y a todos los trabajadores. Cuando un empleado, del rango que sea, se incorpora a una empresa LEAN (se utilice este o otro nombre para designar el sistema) proveniente de una empresa tradicional se da cuenta, sin duda, de que allí sucede algo distinto. Aplicar LEAN no es desde luego tarea menor o reservada a algunos miembros de la empresa.

Que el trabajo en una empresa LEAN es una experiencia particular y distinta que en el mundo tradicional es algo muy claro para cualquier persona que lo haya vivido de cerca. A pesar de ello, describir en qué consiste no es ni mucho menos sencillo. Podría pensarse en una relación de prácticas: equipos de trabajo, amplias funciones a los trabajadores, rotación y reuniones de mejora. Pero, si bien se trata de prácticas que, encontramos con frecuencia en las compañías LEAN, ni están siempre presentes ni el hecho de que se utilicen implica que la empresa sea LEAN. Si se dan con frecuencia es porque estas prácticas suelen ser una buena respuesta a las exigencias del LEAN. Deberíamos decir qué trabajo LEAN es aquel que responde a las exigencias de un sistema productivo LEAN, y, solo a partir de ahí, que para ello se utilizan, con frecuencia, determinadas prácticas.

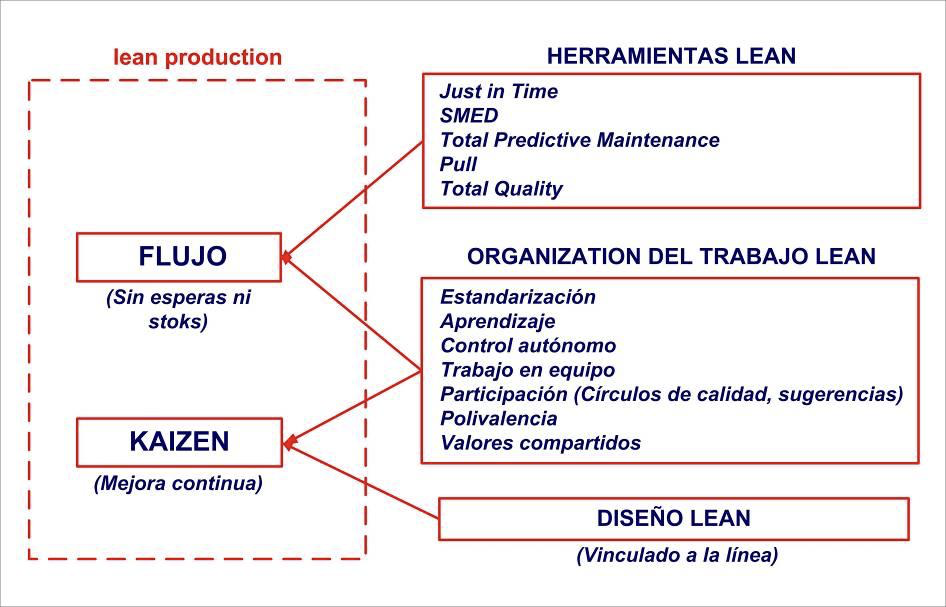

En la figura 1 proponemos un esquema de cómo situar la “organización del trabajo LEAN en relación al método en su conjunto. Veríamos aquí al LEAN en dos aspectos: presente y futuro. Para el presente el objetivo es el flujo, y, para ello, aplicamos las herramientas del LEAN y necesitamos, sin duda, una mano que obra que cumpla su papel para garantizar la calidad y el rendimiento. Para ello, parece razonable adoptar ciertos principios y prácticas (de los que hablaremos más adelante). Para mejorar el futuro, desde hoy, debemos preparar a nuestra gente y a nuestros métodos para la mejora. Ello incluye el diseño (la ingeniería), y, de nuevo e inevitablemente una forma de trabajo: el trabajo LEAN.

Figura 1. El trabajo LEAN en el ámbito de las herramientas LEAN

¿Qué es y que no es trabajo LEAN? Taiichi Ohno (TOYOTA) lo expuso con toda claridad: se trata de producir más con menos trabajadores. Esto es lo esencial. De hecho, es lo esencial en cualquier mejora. Más, más y más productividad. Simple, directo y evidente. Pero a veces se pierde de vista. Metodologías de análisis, estudio del un segundo concepto: el trabajo LEAN es disciplina y cumplimento del estándar. La producción con pulmones pequeños, o sin pulmones, y con inventarios mínimos, supone que los errores o desviaciones del ritmo afectan rápidamente a todo el proceso. Es imprescindible, pues, que el trabajo se realice de acuerdo a unos estándares fiables y contrastados, y que el rendimiento se mantenga estable de acuerdo con lo previsto. Cualquier variación individual pondría en riesgo el funcionamiento global de del proceso.

La tercera idea central es situar el poder en el proceso, en la primera línea de acción. Esto implica dar poder a los trabajadores de línea. Disciplina estricta y dar poder a los trabajadores directos parece contradictorio. De hecho, en muchas empresas lo es. Cuando las decisiones dependen del criterio de las personas, disciplina y autonomía son opuestas. Un trabajador esta “sujeto a la disciplina de los superiores” en algunos aspectos y “tiene autonomía” en otros. Pero en LEAN las cosas son radicalmente distintas. La actividad de todo el mundo, desde la línea a la dirección, está sujeta al método, a los procedimientos, al estándar. Poder a la línea significa amplias funciones de los trabajadores de línea para fijar los estándares y controlar su aplicación. No significa, en ningún caso, laxitud en su cumplimiento. Y no relaja, por tanto, la disciplina.

El conocimiento en una planta LEAN

Un componente esencial para LEAN es como se genera y se comunica el saber. En LEAN todo lo que sucede en la línea tiene un gran protagonismo en la resolución de problemas y en la mejora. Gran parte del conocimiento no está en los equipos de ingenieros, sino en el propio trabajador manual, que pasa a ser, a la vez, trabajador manual y trabajador del aprendizaje y del conocimiento. Las tareas que precisan conocimiento predominan sobre las mecánicas, el trabajador de línea no es ya un puro ejecutor.

En efecto, el conocimiento de los trabajadores es crítico en las fábricas con métodos de producción avanzados, que se basan en los equipos del trabajo, la polivalencia, las reuniones de mejora y la extensión de funciones de los trabajadores. La producción LEAN, la fabricación ágil y, en general, cualquier aplicación de los principios de la calidad total, incluyen estas prácticas, propias del trabajo del alto rendimiento.

Participar con eficacia en reuniones de la mejora y poder asumir tareas de gestión requiere una visión más allá de una tarea concreta. Esta visión tiene que incluir, por lo menos, el conocimiento del proceso del trabajo, que se define como experiencia y conocimiento de las interacciones y de las optimizaciones posibles en el proceso de trabajo.

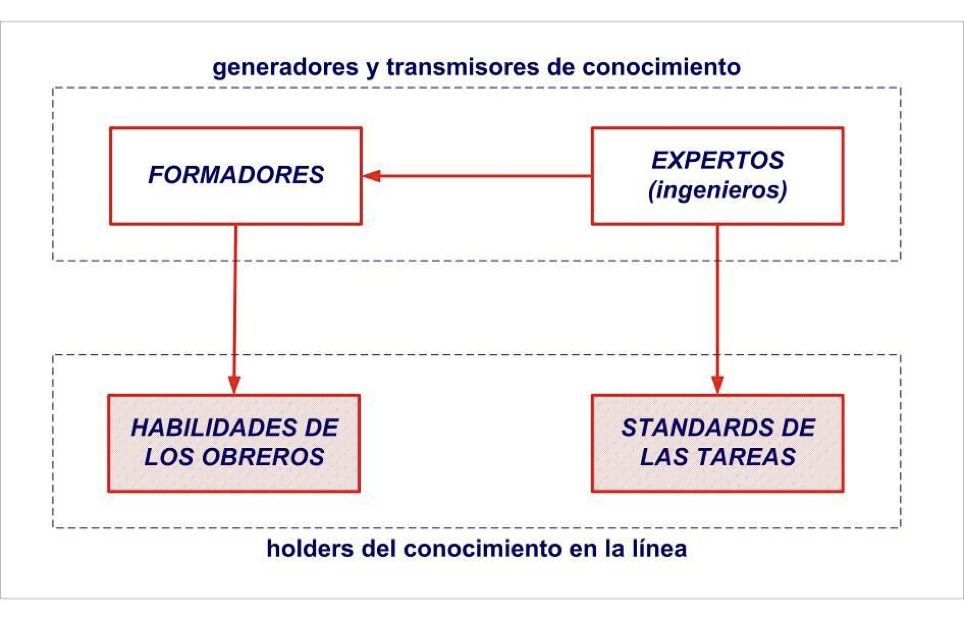

Figura 2. Conocimiento en la planta en las factorías tradicionales

Cómo se genera y se difunde el conocimiento distingue claramente entre el trabajo tradicional y el trabajo de alto rendimiento. El conocimiento en la línea reside en personas (conocimiento de los trabajadores de línea) y en documentos (los estándares). En las fábricas tradicionales el conocimiento tiene un origen y una dirección únicos. La generación del conocimiento parte únicamente de los análisis de los expertos. Los trabajadores tienen un papel mecánico.

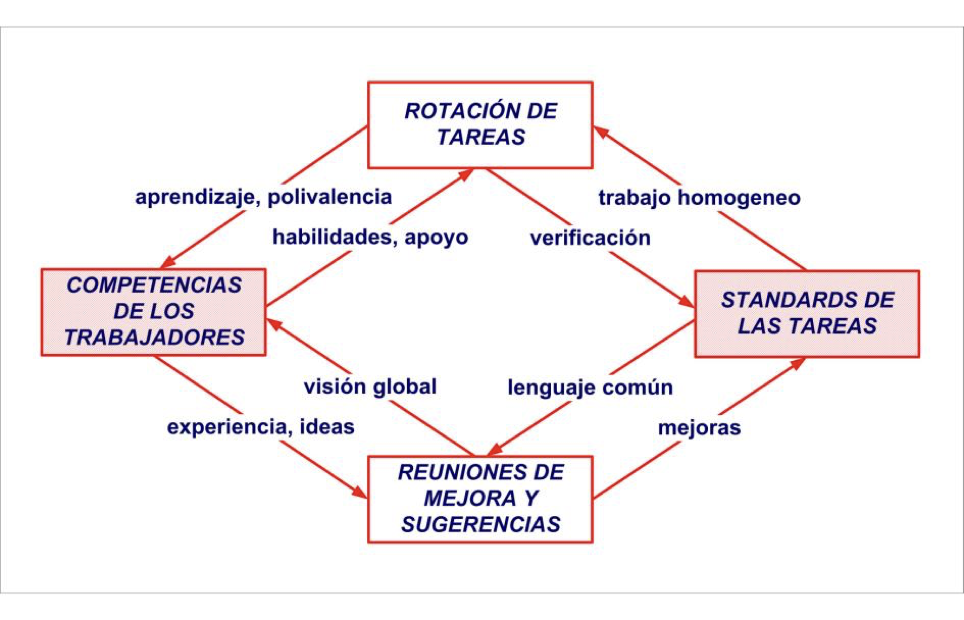

En el trabajo de alto rendimiento, por el contrario, los trabajadores son agentes activos del conocimiento. No se trata del trabajo auto-dirigido, donde uno mismo y el equipo deciden cómo se hace el trabajo. En las fabricas LEAN los métodos se establecen estrictamente por estándares. Pero el conocimiento de los trabajadores es esencial en la determinación y la aplicación de los estándares. Los trabajadores y los estándares interaccionan en las reuniones de mejora y mediante las sugerencias y con la rotación.

Esta situación se representa gráficamente en figuras 2 y 3. La primera representa la situación en la factoría tradicional, donde el conocimiento de los trabajadores y los estándares no interaccionan. Los expertos son los únicos generadores de conocimiento. En la figura 3 se representa la situación en la factoría LEAN, donde la experiencia que se obtiene por la rotación y las aportaciones en reuniones de mejoras y sugerencias llevan a una generación permanente de nuevo conocimiento.

Figura 3. Conocimiento en planta en las factorías LEAN.

El conocimiento se convierte en un elemento esencial en esta situación. No se trata solo del conocimiento individual sino de conocimiento como un valor para la compañía. Ello llevará a que la formación tenga un papel central. La formación provendrá de la formación previa, de la formación inicial en la empresa, de la formación en la empresa a lo largo del tiempo, y, en grado muy importante, del llamado learning by doing (aprender,trabajando). En la realización del trabajo se efectúan las tareas y al mismo tiempo se genera y se adquiere conocimiento. El conocimiento previo, el conocimiento organizacional y el trabajo en equipo refuerzan y aceleran el learning by doing. Estos procesos son esenciales para el funcionamiento del sistema Toyota. Éste se caracteriza, entonces, por ser un extraordinario generador y poseedor de capital intelectual.

Prácticas

Si bien no es posible fijar qué se debe hacer y que no en organización del trabajo, sí podemos identificar prácticas que encontramos con frecuencia en las empresas que han implantado con éxito el LEAN.

Estas son, en esquema:

1. Estandarización, disciplina y control.

Un principio esencial del LEAN la existencia de estándares y su estricto cumplimiento. La obtención del flujo y la difusión de las mejoras son posibles con el establecimiento de métodos de uso general.

2. Formación y aprendizaje continuados.

Los trabajadores relacionados con la línea han de tener un papel muy relevante en la resolución de problemas y en la mejora continua. El trabajador se convierte en trabajador del aprendizaje y del conocimiento. Estas nuevas funciones se pueden ejercer gracias al conocimiento que tienen los trabajadores a causa de su proximidad a lo que está sucediendo, pero también es imprescindible un alto nivel de formación y el aprendizaje práctico.

3. Trabajo en equipo.

En el trabajo en equipo se fijan responsabilidades (en particular, se asigna carga de trabajo) a los equipos. El hecho de trabajar en equipo implica control y apoyo mutuo. La jerarquía adopta un carácter participativo. El número de niveles disminuye y el número de componentes de cada nivel aumenta.

4. Participación y empoderamiento.

Dado que el conocimiento está en la línea, los análisis de mejoras y las decisiones corresponden a la línea. La participación en la gestión ha de ir más allá de unas simples consultas, los trabajadores han de tener influencia y poder real. Se introducen un liderazgo sin predominio de la superioridad jerárquica, sistemas formales de sugerencias y reuniones de discusión programadas. Además, se asignan a los equipos funciones de control de calidad, mantenimiento y planificación del trabajo.

5. Polivalencia y adaptabilidad.

La polivalencia es consustancial con el trabajo LEAN. La polivalencia otorga flexibilidad, da una visión amplia del proceso a los miembros del equipo y permite el proceso de aprendizaje y mejora continua. La adaptabilidad a escala colectiva requiere medidas que hagan posible disponer en cada momento de los trabajadores necesarios y no más de los necesarios.

6. Valores compartidos.

El compromiso y la implicación de los trabajadores es condición del sistema LEAN. Un fuerte compromiso de los trabajadores con la empresa, pues, es una característica de las organizaciones LEAN.

7. Remuneración y premios de apoyo al LEAN.

La remuneración de apoyo al LEAN puede incluir primas por habilidades (es decir, por lo que se sabe hacer, no por lo que se hace) y primas por los resultados del equipo. Con ello, se apoya el aprendizaje, la polivalencia y el trabajo en equipo. En términos más generales, una remuneración vinculada al rendimiento favorece la implicación. Los premios por ideas apoyan la participación y la mejora continua.